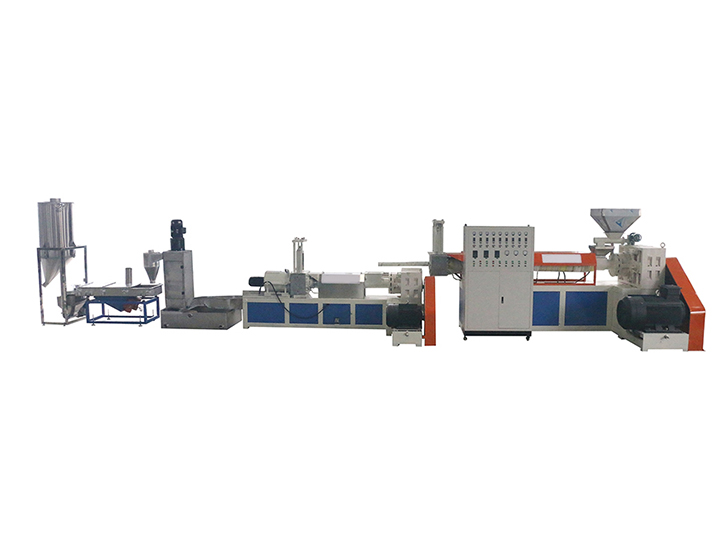

Automatischer Granulator aus Kunststoff

Der Hauptteil der Kunststoffgranulator ist ein Extruder, der aus einem Extrusionssystem, einem Übertragungssystem sowie einem Heiz- und Kühlsystem besteht.

1. Extrusionssystem: Das Extrusionssystem umfasst eine Schnecke, einen Zylinder, einen Trichter, einen Maschinenkopf und eine Form. Der Kunststoff wird durch ein Extrusionssystem zu einer gleichmäßigen Schmelze plastifiziert und durch die Schnecke unter dem dabei entstehenden Druck kontinuierlich kontinuierlich ausgetragen. Der Extruderkopf.

2. Übertragungssystem: Die Funktion des Übertragungssystems besteht darin, die Schraube anzutreiben. Die Drehzahl der Zufuhrschnecke während des Extrusionsprozesses besteht normalerweise aus einem Motor, einem Untersetzungsgetriebe und einem Lager.

3. Heiz- und Kühlgerät: Heizen und Kühlen sind notwendige Bedingungen für den Kunststoffextrusionsprozess.

Kunststoffgranulator Hilfsausrüstung

Die Hilfsmaschine des Kunststoffgranulators umfasst hauptsächlich: eine Auszahlungsvorrichtung, eine Richtvorrichtung, eine Vorwärmvorrichtung, eine Kühlvorrichtung, eine Zugvorrichtung, eine Dosiervorrichtung, eine Funkenprüfmaschine und eine Drahtaufnahmevorrichtung. Die Verwendung der Extrusionseinheit unterscheidet sich durch die optionalen Zusatzausrüstungen. Es gibt beispielsweise auch Schneidgeräte, Gebläse, Druckgeräte und dergleichen.

Richtgerät:

Eine der häufigsten Arten von Kunststoffextrusionsabfällen ist die Exzentrizität, und das Biegen verschiedener Arten von Drahtkernen ist einer der Hauptgründe für die Exzentrizität der Isolierung. Bei der Mantelextrusion wird der Kratzer auf der Manteloberfläche häufig auch durch die Biegung des Kerns verursacht. Die Haupttypen von Richtgeräten sind: Trommeltyp (unterteilt in horizontal und vertikal); Riemenscheibentyp (unterteilt in Einzelriemenscheibe und Riemenscheibengruppe); Windentyp, der Ziehen, Richten und stabile Spannung kombiniert; Druckrollentyp (unterteilt in horizontal und vertikal).

Kunststoffgranulator Vorwärmer:

Sowohl für die Isolationsextrusion als auch für die Mantelextrusion ist eine Kabelvorwärmung erforderlich. Bei der Isolierschicht, insbesondere bei der Dünnschichtisolierung, kann das Vorhandensein von Poren nicht zugelassen werden, und der Kern kann die Feuchtigkeit und das Öl auf der Oberfläche entfernen, indem er vor der Extrusion auf eine hohe Temperatur vorgewärmt wird. Bei der Mantelextrusion besteht die Hauptfunktion darin, den Kern zu trocknen, um die Möglichkeit von Hohlräumen im Mantel aufgrund von Feuchtigkeit (oder Feuchtigkeit rund um das Kissen) zu verhindern. Durch das Vorwärmen wird außerdem verhindert, dass der Innendruck des Kunststoffs während der Extrusion abgebaut wird.

Beim Pressen von Kunststoff kann durch Vorwärmen der Temperaturunterschied beseitigt werden, der entsteht, wenn der Kaltdraht in den Hochtemperatur-Maschinenkopf eintritt und den Kunststoff an der Matrizenmündung berührt, wodurch Schwankungen der Kunststofftemperatur und Schwankungen bei der Extrusion vermieden werden Druck, wodurch die Extrusionsmenge und das Zusammendrücken stabilisiert werden. Qualität.

Die elektrische Kernvorheizvorrichtung wird in der Extrusionseinheit verwendet, die eine ausreichende Kapazität und einen schnellen Temperaturanstieg erfordert, damit die Kernvorwärmung und die Kerntrocknungseffizienz hoch sind. Die Vorwärmtemperatur wird durch die Geschwindigkeit der Linie begrenzt und ähnelt im Allgemeinen der Temperatur des Kopfes.

Kunststoffgranulator Kühlgerät:

Nachdem sich die Kunststoffextrusionsschicht gebildet hat, sollte sie unmittelbar nach dem Verlassen des Maschinenkopfes abgekühlt und ausgehärtet werden, da sie sonst unter der Wirkung der Schwerkraft verformt wird. Die Kühlmethode ist in der Regel wassergekühlt und wird je nach Wassertemperatur in Abschrecken und langsames Abkühlen unterteilt. Unter Quenchen versteht man die direkte Abkühlung von kaltem Wasser. Das Abschrecken ist für die Formgebung der Kunststoffextrusionsbeschichtung von Vorteil.

Bei dem kristallinen Hochpolymer kommt es jedoch aufgrund der schnellen Abkühlung leicht zu inneren Restspannungen in der Extrusionsschicht, die während des Gebrauchs zu Rissen führen. Die Kunststoffschicht wird abgeschreckt. Durch langsames Abkühlen soll die innere Spannung des Produkts verringert werden. In den Kühlwassertank wird Wasser unterschiedlicher Temperatur eingefüllt, um das Produkt allmählich abzukühlen. Die Extrusion von PE und PP erfolgt durch langsames Abkühlen, also durch heißes Wasser, warmes Wasser und kaltes Wasser. Drei Abschnitte der Kühlung.

Der Recyclingprozess von Kunststoffabfällen ist:

Recycling – Zerkleinerung – Reinigung – Trocknung – Granulierung – Extrusion (Neuprodukte), während die Granulierungslinie einen wichtigen Teil des Kunststoffrecyclingprozesses einnimmt.

Diese Montagelinie wurde viele Male modernisiert und zeichnet sich durch große Leistung, geringe Verluste, niedrige Ausfallrate, einfache Bedienung und niedrige Kosten aus. Die Granulationslinie verfügt über verschiedene Heizmethoden, die je nach Stromkapazität und Kosten des Kunden ausgelegt werden können. Möglichkeiten und entsprechend den Materialien und der Produktion des Kunden, den Kunden qualitativ hochwertige und kostengünstige Montagelinien bereitzustellen.