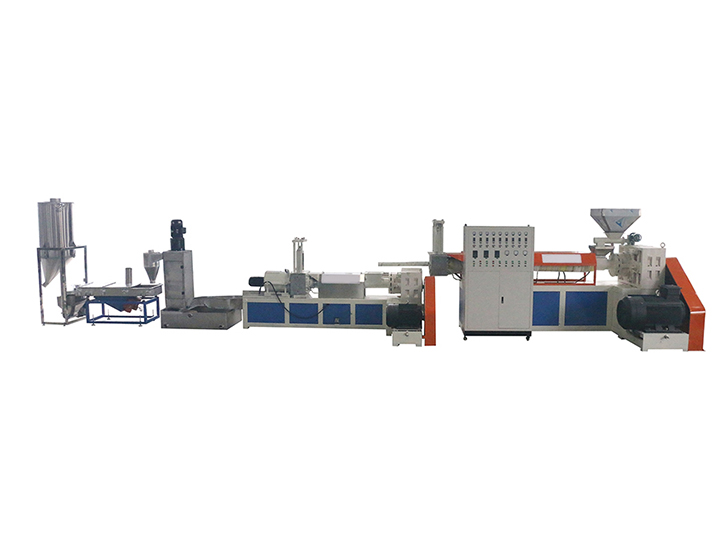

Пластиковый автоматический гранулятор

Основной корпус пластиковый гранулятор представляет собой экструдер, который состоит из экструзионной системы, системы передачи, а также системы нагрева и охлаждения.

1. Экструзионная система. Экструзионная система включает в себя шнек, цилиндр, бункер, головку машины и форму. Пластик пластифицируется в однородный расплав с помощью экструзионной системы и непрерывно непрерывен с помощью шнека под давлением, установленным в процессе. Головка экструдера.

2. Система передачи: функция системы передачи заключается в приведении в движение винта. Скорость вращения подающего шнека во время процесса экструзии обычно состоит из двигателя, редуктора и подшипника.

3. Устройство нагрева и охлаждения. Нагрев и охлаждение являются необходимыми условиями процесса экструзии пластика.

Пластиковый гранулятор вспомогательное оборудование

Вспомогательная машина гранулятора пластика в основном включает в себя: раздаточное устройство, правильное устройство, устройство предварительного нагрева, устройство охлаждения, тяговое устройство, дозирующее устройство, искроиспытательную машину и устройство намотки проволоки. Использование экструзионной установки отличается наличием дополнительного вспомогательного оборудования. Например, существуют также резаки, воздуходувки, печатающие устройства и тому подобное.

Выпрямляющее устройство:

Одним из распространенных видов пластиковых отходов экструзии является эксцентриситет, а изгиб различных типов жил проводов является одной из важных причин эксцентриситета изоляции. При экструзии оболочки царапины на поверхности оболочки также часто возникают из-за изгиба сердечника. Основными типами правильных устройств являются: барабанного типа (разделяются на горизонтальные и вертикальные); тип шкива (разделяется на одиночный шкив и группу шкивов); тип лебедки, сочетающий в себе волочение, выпрямление и стабильное натяжение; Тип прижимного ролика (разделяется на горизонтальный и вертикальный).

Пластиковый гранулятор подогреватель:

Предварительный нагрев кабеля необходим как для экструзии изоляции, так и для экструзии оболочки. Для изоляционного слоя, особенно тонкослойной изоляции, нельзя допускать наличие пор, и сердцевина может удалить влагу и масло с поверхности путем предварительного нагрева при высокой температуре перед экструзией. Основная функция экструзии оболочки — высушивание сердцевины во избежание образования пустот в оболочке из-за влаги (или влаги, окружающей подушку). Предварительный нагрев также предотвращает охлаждение внутреннего давления пластика во время экструзии.

В процессе сжатия пластика предварительный нагрев может устранить разницу температур, возникающую, когда холодная проволока входит в высокотемпературную головку машины и контактирует с пластиком в устье матрицы, избегая колебаний температуры пластика и вызывая колебания экструзии. давление, тем самым стабилизируя величину экструзии и сжатия. Качество.

Устройство предварительного нагрева стержня с электрическим нагревом используется в экструзионном блоке, который требует достаточной производительности и быстрого повышения температуры, поэтому предварительный нагрев стержня и эффективность сушки стержня являются высокими. Температура предварительного нагрева ограничена скоростью линии и обычно аналогична температуре головки.

Пластиковый гранулятор охлаждающее устройство:

После того, как пластиковый экструзионный слой сформирован, его следует охладить и отвердить сразу после выхода из головки машины, в противном случае он будет деформироваться под действием силы тяжести. Способ охлаждения обычно водяной и делится на закалку и медленное охлаждение в зависимости от температуры воды. Закалка – это прямое охлаждение холодной водой. Закалка полезна для формирования пластикового экструзионного покрытия.

Однако в случае кристаллического высокополимера из-за быстрого охлаждения в экструзионном слое легко возникает остаточное внутреннее напряжение, что приводит к образованию трещин во время использования. Пластиковый слой закаливается. Медленное охлаждение предназначено для снижения внутренних напряжений продукта. В резервуар для охлаждающей воды помещается вода разной температуры для постепенного охлаждения продукта. Экструзия ПЭ и ПП осуществляется путем медленного охлаждения, то есть горячей, теплой и холодной водой. Три секции охлаждения.

Процесс переработки пластиковых отходов заключается в следующем:

переработка – дробление – очистка – сушка – грануляция – экструзия (новые продукты), при этом линия грануляции занимает важную часть процесса переработки пластика.

Этот комплект сборочной линии неоднократно модернизировался и обладает характеристиками большой производительности, низкими потерями, низким уровнем отказов, простотой эксплуатации и низкой стоимостью. Линия грануляции имеет различные методы нагрева, которые могут быть разработаны в зависимости от мощности и стоимости электроэнергии клиента. Способы предоставления клиентам качественных и разумных сборочных линий в соответствии с материалами и производством заказчика.