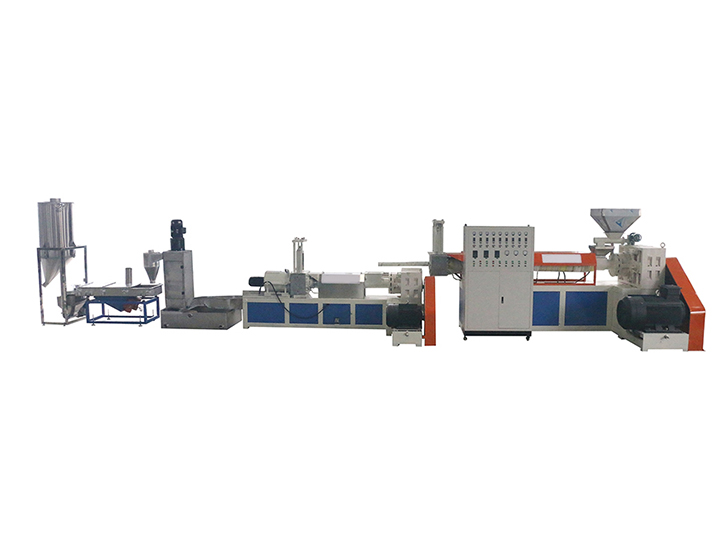

Plastik otomatik granülatör

Ana gövde plastik kırma bir ekstrüzyon sistemi, bir iletim sistemi ve bir ısıtma ve soğutma sisteminden oluşan bir ekstruderdir.

1. Ekstrüzyon sistemi: Ekstrüzyon sistemi bir vida, bir namlu, bir hazne, bir makine kafası ve bir kalıp içerir. Plastik, bir ekstrüzyon sistemi tarafından düzgün bir eriyik halinde plastikleştirilir ve proseste oluşturulan basınç altında vida tarafından sürekli olarak sürekli hale getirilir. Ekstruder kafası.

2. İletim sistemi: İletim sisteminin işlevi vidayı çakmaktır. Ekstrüzyon işlemi sırasında besleme vidasının dönüş hızı genellikle bir motor, bir redüktör ve bir rulmandan oluşur.

3. Isıtma ve soğutma cihazı: Isıtma ve soğutma, plastik ekstrüzyon işlemi için gerekli koşullardır.

Plastik kırma yardımcı ekipman

Plastik granülatörün yardımcı makinesi esas olarak şunları içerir: bir ödeme cihazı, bir düzleştirme cihazı, bir ön ısıtma cihazı, bir soğutma cihazı, bir çekme cihazı, bir ölçüm cihazı, bir kıvılcım test makinesi ve bir tel sarma cihazı. Ekstrüzyon ünitesinin kullanımı, isteğe bağlı yardımcı ekipmanı nedeniyle farklıdır. Örneğin kesiciler, üfleyiciler, baskı cihazları ve benzerleri de vardır.

Doğrultma cihazı:

Plastik ekstrüzyon atıklarının yaygın türlerinden biri eksantrikliktir ve çeşitli tel çekirdek türlerinin bükülmesi izolasyon eksantrikliğinin önemli nedenlerinden biridir. Kılıf ekstrüzyonunda, ceketin yüzeyindeki çizikler de sıklıkla göbeğin bükülmesinden kaynaklanır. Doğrultma cihazlarının ana türleri şunlardır: tambur tipi (yatay ve dikey olarak ayrılmıştır); makara tipi (tek makara ve makara grubuna ayrılmıştır); sürükleme, düzeltme ve sabit gerilimi birleştiren vinç tipi; Basınç silindiri tipi (yatay ve dikey olarak ayrılmıştır).

Plastik kırma ön ısıtıcı:

Hem izolasyon ekstrüzyonu hem de ceket ekstrüzyonu için kablonun ön ısıtılması gereklidir. Yalıtım katmanı, özellikle de ince katman yalıtımı için, gözeneklerin varlığına izin verilemez ve çekirdek, ekstrüzyondan önce yüksek bir sıcaklıkta ön ısıtma yoluyla yüzeydeki nemi ve yağı giderebilir. Kılıf ekstrüzyonu için ana işlevi, nemden (veya yastığı çevreleyen nemden) dolayı cekette boşluk oluşması olasılığını önlemek için çekirdeği kurutmaktır. Ön ısıtma aynı zamanda ekstrüzyon sırasında plastiğin iç basıncının sönmesini de önler.

Plastiği sıkma işleminde, ön ısıtma, soğuk tel yüksek sıcaklıktaki makine kafasına girdiğinde ve kalıp ağzında plastikle temas ettiğinde oluşan sıcaklık farkını ortadan kaldırabilir, plastik sıcaklığının dalgalanmasını önleyebilir ve ekstrüzyonun dalgalanmasına neden olabilir. basınç, böylece ekstrüzyon miktarını ve sıkmayı stabilize eder. Kalite.

Çekirdek ön ısıtma ve çekirdek kurutma verimliliğinin yüksek olması için yeterli kapasite ve hızlı sıcaklık artışı gerektiren ekstrüzyon ünitesinde elektrikli ısıtma çekirdeği ön ısıtma cihazı kullanılır. Ön ısıtma sıcaklığı hattın hızıyla sınırlıdır ve genellikle kafanın sıcaklığına benzer.

Plastik kırma soğutma cihazı:

Plastik ekstrüzyon tabakası oluşturulduktan sonra makine kafasından çıktıktan hemen sonra soğutulmalı ve ayarlanmalıdır, aksi takdirde yerçekimi etkisi altında deforme olacaktır. Soğutma yöntemi genellikle su ile soğutulur ve su sıcaklığına bağlı olarak söndürme ve yavaş soğutma olarak ikiye ayrılır. Söndürme, soğuk suyun doğrudan soğutulmasıdır. Söndürme, plastik ekstrüzyon kaplamanın şekillendirilmesinde faydalıdır.

Bununla birlikte, kristalin yüksek polimer için, hızlı soğumaya bağlı olarak, ekstrüzyon tabakasında iç gerilimin kalması kolaydır, bu da kullanım sırasında çatlaklara neden olur. Plastik tabaka söndürülür. Yavaş soğutma, ürünün iç stresini azaltmaktır. Ürünün kademeli olarak soğutulması için soğutma suyu tankına farklı sıcaklıklarda su konur. PE ve PP'nin ekstrüzyonu yavaş soğutmayla, yani sıcak su, ılık su ve soğuk su yoluyla gerçekleştirilir. Üç bölüm soğutma.

Atık plastiklerin geri dönüşüm süreci:

geri dönüşüm – kırma – temizleme – kurutma – granülasyon – ekstrüzyon (yeni ürünler) iken granülasyon hattı da plastik geri dönüşüm sürecinin önemli bir bölümünü kaplıyor.

Bu montaj hattı seti birçok kez yükseltildi ve büyük çıktı, düşük kayıp, düşük arıza oranı, kolay kullanım ve düşük maliyet özelliklerine sahip. Granülasyon hattında müşterinin elektrik kapasitesine ve maliyetine göre tasarlanabilen çeşitli ısıtma yöntemleri bulunmaktadır. Müşterilere kaliteli, makul montaj hatları sunmanın yolları ve müşterinin malzemelerine ve üretimine göre.