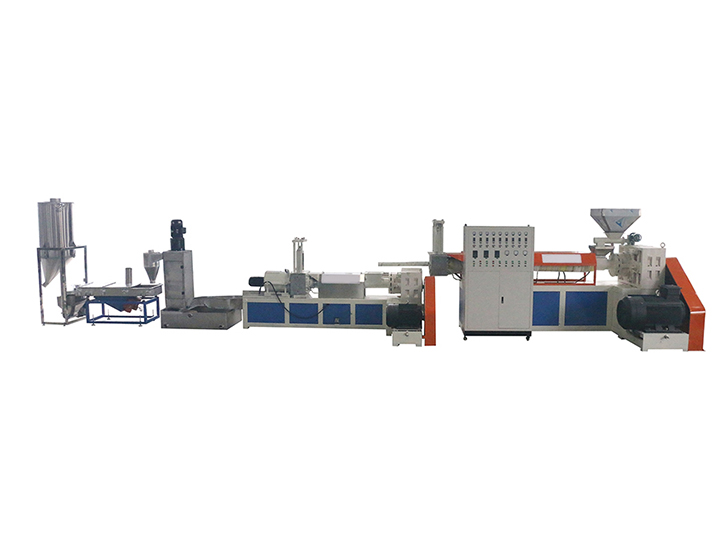

塑料自动造粒机

的主体 塑料造粒机 是一种挤出机,它由挤出系统、传动系统、加热和冷却系统组成。

1、挤出系统:挤出系统包括螺杆、机筒、料斗、机头、模具等。塑料通过挤出系统塑化成均匀的熔体,并在工艺过程中建立的压力下通过螺杆连续连续流动。挤出机头。

2、传动系统:传动系统的作用是驱动螺杆。挤出过程中供给螺杆的转速通常由电机、减速机、轴承组成。

3、加热和冷却装置:加热和冷却是塑料挤出过程的必要条件。

塑料造粒机 辅助设备

塑料造粒机的辅机主要包括:放线装置、矫直装置、预热装置、冷却装置、牵引装置、计量装置、火花试验机、收线装置等。挤出机组的用途因其可选配的辅助设备而异。例如还有切割机、鼓风机、打印装置等。

校直装置:

塑料挤出废料中常见的一种是偏心,而各类线芯的弯曲是造成绝缘偏心的重要原因之一。在护套挤压中,护套表面的划伤也常常是由于芯线的弯曲造成的。矫直装置主要类型有:滚筒式(分为卧式和立式);滑轮类型(分为单滑轮和滑轮组);绞车式,集拖动、调直、张力稳定于一体;压辊式(分卧式和立式)。

塑料造粒机 预热器:

电缆预热对于绝缘挤出和护套挤出都是必要的。对于绝缘层,特别是薄层绝缘来说,不能允许有气孔的存在,芯材在挤压前可以通过高温预热除去表面的水分和油污。对于护套挤出,其主要功能是干燥芯部,以防止护套中因水分(或衬垫周围的水分)而出现空隙的可能性。预热还可以防止塑料在挤出过程中内部压力骤冷。

在挤压塑料的过程中,预热可以消除冷丝进入高温机头与模口处的塑料接触时形成的悬殊温差,避免塑料温度的波动而造成挤出量的波动。压力,从而稳定挤出量和挤压。质量。

挤出机组采用电加热型芯预热装置,要求容量充足,升温迅速,使型芯预热和型芯干燥效率高。预热温度受线速度限制,一般与机头温度相近。

塑料造粒机 冷却装置:

塑料挤出层形成后,离开机头后应立即冷却定型,否则在重力作用下会变形。冷却方式通常采用水冷,根据水温的不同分为淬火和缓冷。淬火是用冷水直接冷却。淬火有利于塑料挤出涂层的成型。

但对于结晶性高聚物来说,由于冷却较快,挤出层内很容易残留内应力,导致使用过程中产生裂纹。塑料层经过淬火处理。缓冷是为了减少制品的内应力。冷却水槽内放入不同温度的水,使产品逐渐冷却。 PE、PP的挤出是通过缓慢冷却进行的,即通过热水、温水、冷水。三段冷却。

废旧塑料的回收流程为:

回收——破碎——清洗——干燥——造粒——挤出(新产品),而造粒线占据了塑料回收过程中的重要组成部分。

这套流水线经过多次升级改造,具有产量大、损耗低、故障率低、操作简便、成本低等特点。造粒线有多种加热方式,可根据客户的电量和成本进行设计。方式,并根据客户的材料和产量,为客户提供优质、合理的流水线。